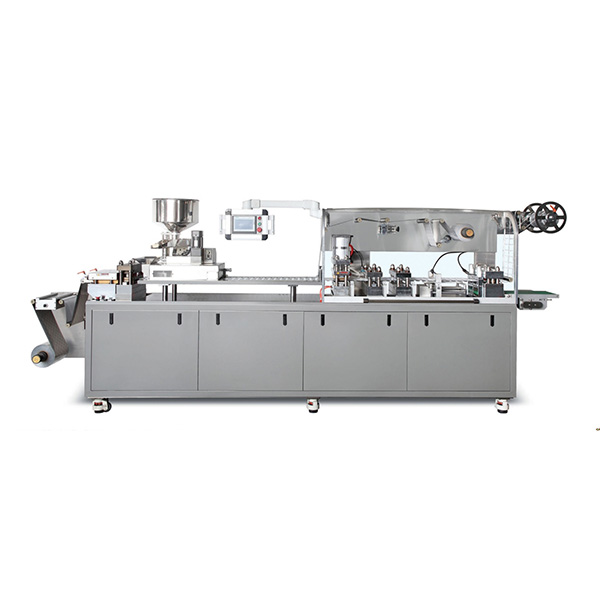

OEM шприц блистер упаковка машина завод

На рынке упаковочного оборудования для блистеров постоянно растет спрос. И часто, когда клиенты обращаются к нам с запросом на разработку и производство машины для блистерной упаковки, возникает недопонимание – считают, что это просто настройка существующей модели. На самом деле, это сложный процесс, требующий глубоких знаний и опыта. В этой статье я постараюсь поделиться своими мыслями и практическими наблюдениями, основанными на многолетней работе в этой сфере.

Первые шаги: от технического задания к концепции

Часто клиенты приходят с общими представлениями о том, какую упаковочную машину они хотят. Например, 'надо что-то, чтобы упаковывать таблетки, быстро и надежно'. Хорошо, но это не дает нам отправной точки. Важно получить максимально детальное техническое задание. Нужно понимать: какие блистеры (материал, форма, размер), какая производительность (количество упаковок в минуту), какая точность заполнения, какие требования к герметизации, нужно ли интегрировать автоматическую систему дозирования. И это только начало. Дальше идет анализ рынка, выбор оптимальных компонентов, разработка конструкторской документации. И здесь часто всплывают нюансы, о которых клиенты даже не подозревают.

Например, мы однажды столкнулись с задачей производства машины для блистеров с использованием специализированной пленки с высоким уровнем барьерных свойств. Оказалось, что даже небольшое отклонение в настройке давления при формовке может привести к деформации пленки и, как следствие, к негерметичной упаковке. Это потребовало дополнительных исследований и корректировок в конструкции машины.

Выбор компонентов и материалов: баланс цены и качества

Критически важным этапом является выбор компонентов и материалов. Здесь нужно учитывать не только стоимость, но и надежность, долговечность и совместимость. Используемые материалы должны соответствовать требованиям санитарных норм и быть устойчивыми к воздействию фармацевтических препаратов. Электроника должна быть надежной и обеспечивать стабильную работу машины. Например, часто клиенты выбирают более дешевые компоненты, экономя на начальном этапе. Но потом приходится тратиться на ремонт и обслуживание, а иногда и на полную замену оборудования. Это может оказаться гораздо дороже, чем изначально запланированная стоимость.

Не стоит забывать и о поставщиках. Нужно выбирать проверенных поставщиков, которые предоставляют гарантию на свою продукцию и обеспечивают своевременную поставку запчастей. Нам часто приходится сталкиваться с ситуацией, когда задержка с поставкой одного компонента приводит к остановке всего производства. Поэтому важно иметь надежную логистическую цепочку.

Сборка и тестирование: проверка на прочность

После изготовления всех компонентов начинается этап сборки и тестирования. На этом этапе проверяется работоспособность всех узлов и агрегатов, а также проводится комплексное тестирование машины на соответствие заданным параметрам. Мы всегда проводим тестовую упаковку с использованием реальных блистеров, чтобы убедиться в качестве готовой продукции. Иногда возникают проблемы с регулировкой, с точностью позиционирования, с герметизацией. В таких случаях приходится проводить доработку конструкции и перенастройку оборудования.

Один из интересных случаев – сборка машины для упаковки блистеров с использованием автоматической системы контроля качества. Оказалось, что нужно тщательно настроить датчики и алгоритмы, чтобы избежать ложных срабатываний. Неправильная настройка могла привести к остановке машины и задержке производства. Это потребовало много времени и усилий, но в итоге мы добились высокой точности и надежности системы контроля качества.

Опыт и ошибки: что нужно знать

За время работы мы совершили немало ошибок. Например, однажды мы недооценили важность обучения персонала работе с новой упаковочной машиной. В результате, операторы не смогли быстро освоить работу с оборудованием и начали допускать ошибки, что привело к браку продукции. Теперь мы всегда проводим тщательное обучение персонала и разрабатываем подробные инструкции по эксплуатации. К тому же, мы регулярно проводим техническое обслуживание оборудования, чтобы предотвратить поломки и продлить срок его службы.

Еще одна ошибка – попытка использовать неподходящие материалы для упаковки. Неправильный выбор материала привел к деформации блистеров и, как следствие, к ухудшению внешнего вида продукции. Теперь мы всегда консультируемся с клиентом по поводу выбора материалов и предлагаем оптимальные варианты.

Перспективы развития: автоматизация и гибкость

В настоящее время наблюдается тенденция к автоматизации упаковочного производства. Все больше компаний стремятся использовать роботизированные системы для повышения производительности и снижения затрат на рабочую силу. Мы активно работаем над интеграцией робототехники в наши упаковочные машины. Также растет спрос на гибкие системы, которые могут перестраиваться для упаковки различных типов блистеров. ООО Чжэцзян Хайчжун Машины (https://www.haichina.ru/) всегда следит за новейшими тенденциями в отрасли и предлагает своим клиентам самые современные решения.

Наши клиенты, особенно в фармацевтике, все чаще обращают внимание на системы, отвечающие требованиям GMP. Это предъявляет повышенные требования к чистоте, надежности и отслеживаемости процессов. Мы стремимся разрабатывать машины, которые соответствуют этим требованиям.

Заключение

Производство упаковочного оборудования для блистеров – это сложный и ответственный процесс. Он требует глубоких знаний и опыта, а также внимательного отношения к деталям. Надеюсь, мои наблюдения и опыт помогут вам лучше понимать этот процесс и принимать правильные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вертикальная машина для упаковки и запечатывания коробок YJY-650

Вертикальная машина для упаковки и запечатывания коробок YJY-650 -

Высокоскоростная челночная подушечная упаковочная машина GZP-350

Высокоскоростная челночная подушечная упаковочная машина GZP-350 -

Автоматический открыватель картонных коробок

Автоматический открыватель картонных коробок -

Высокоскоростная челночная подушечная упаковочная машина GZP-260

Высокоскоростная челночная подушечная упаковочная машина GZP-260 -

Роторная подушечная упаковочная машина DZP-250F 400F

Роторная подушечная упаковочная машина DZP-250F 400F -

Автоматическая машина для наполнения и запайки туб

Автоматическая машина для наполнения и запайки туб -

Высокоскоростная челночная подушечная упаковочная машина GZP-180

Высокоскоростная челночная подушечная упаковочная машина GZP-180 -

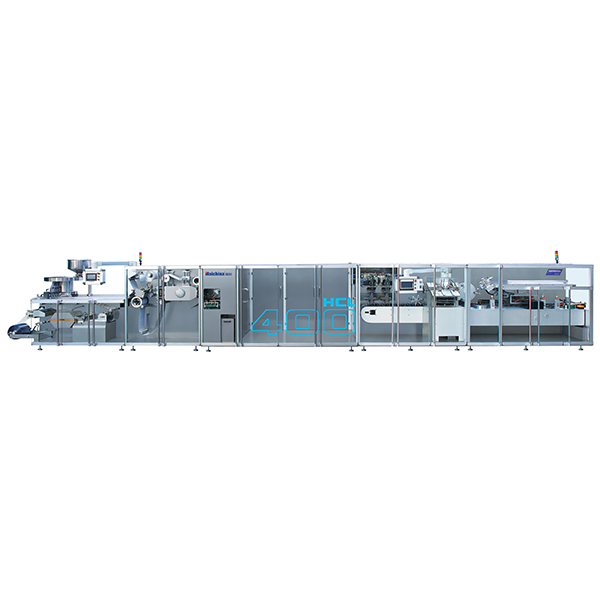

Роликовая блистерная упаковочная машина DPH

Роликовая блистерная упаковочная машина DPH -

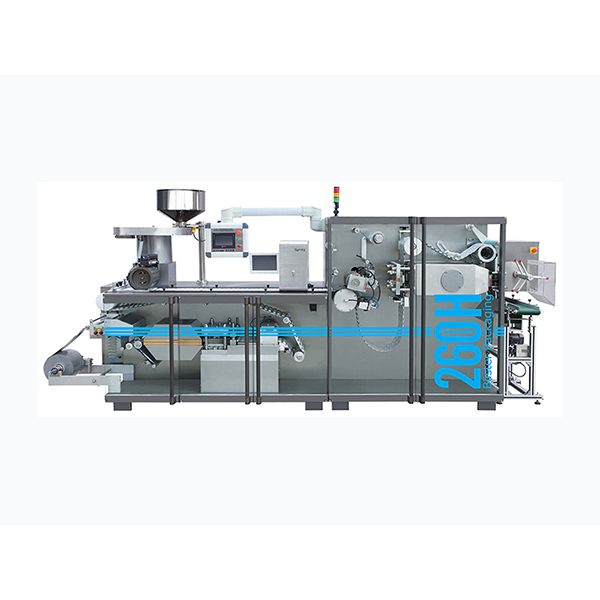

Машина для упаковки блистеров для таблеток DPP-260

Машина для упаковки блистеров для таблеток DPP-260 -

Трехмерная упаковочная машина 3TMP-400S

Трехмерная упаковочная машина 3TMP-400S -

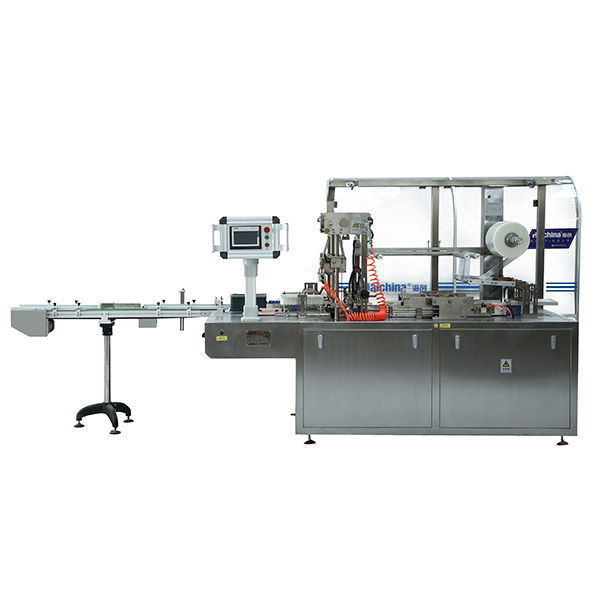

Автоматическая картонажная машина для бутылок

Автоматическая картонажная машина для бутылок -

Линия упаковки презервативов в пакетики

Линия упаковки презервативов в пакетики

Связанный поиск

Связанный поиск- Горизонтальная упаковочная машина linepack

- Блистерная упаковка для таблеток цена

- Поставщики Подушка термоусадочная упаковочная машина из Китая

- Цена машины для упаковки подушек

- Купить поток упаковки для продажи

- Лекарственная коробкоупаковочная машина

- Китайский завод картонных машин для бутылок

- Китайский завод по производству упаковочных машин для обертывания

- Цена OEM Горизонтальная машина для упаковки потоком

- OEM Картонирующая машина для бутылок силибина