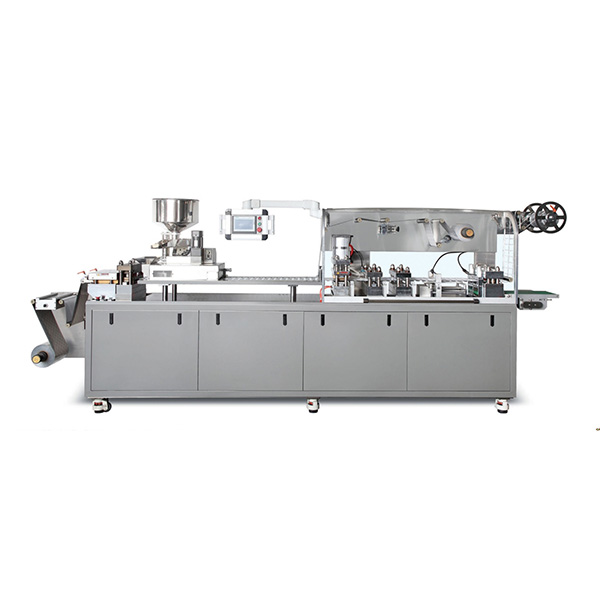

OEM блистерная упаковочная машина

Давайте начистоту. Часто в разговорах о упаковочном оборудовании, а особенно о **блистерных упаковочных машинах**, делается акцент на скорости и производительности. И это, безусловно, важно. Но я убежден, что упускается из виду целый пласт – надежность, гибкость и, конечно, качество готовой продукции. По моему опыту, желание получить максимальную скорость зачастую приводит к серьезным проблемам с браком и, как следствие, к увеличению затрат. Именно об этом я и хочу поговорить – не о цифрах и спецификациях, а о реальных сложностях, с которыми сталкиваешься при работе с этим типом оборудования.

Потребности рынка и эволюция технологий

Рынок **блистерной упаковки** постоянно меняется. Потребители требуют всё более сложных форм, размеров и материалов. Не только пластик, но и все больше внимания уделяется экологичным альтернативам – биоразлагаемым материалам. Это, безусловно, стимулирует инновации в области технологий формирования блистеров. Ранее, например, автоматизация процесса была ограничена. Сейчас же, благодаря развитию программируемых логических контроллеров (ПЛК) и систем машинного зрения, возможна высокая степень автоматизации, включая контроль качества на каждом этапе.

Мы в ООО Чжэцзян Хайчжун Машины (ранее ООО Руиан Хайчжун Машины) наблюдаем это с 2004 года, когда компания была основана. Изначально, фокус был на классических моделях. Но со временем, мы адаптировались, разрабатывая и внедряя решения, отвечающие современным требованиям.

Впрочем, адаптация не всегда проста. Часто приходится идти на компромиссы между скоростью, стоимостью и сложностью технического обслуживания. Например, более сложные системы автоматизации, конечно, позволяют достичь более высокой производительности, но требуют более квалифицированного персонала для обслуживания и ремонта.

Типичные проблемы при эксплуатации

Одним из самых распространенных проблем, с которыми сталкиваются пользователи **блистерных упаковочных машин**, является деформация блистера. Это может быть вызвано множеством факторов: неправильно настроенными параметрами нагрева, некачественным материалом, неправильным расположением сырья или износом формирующего инструмента. Нам часто поступают запросы на оптимизацию именно этого параметра.

Причинами могут быть и простые вещи – например, непостоянство температуры в помещении, где работает машина. Это может существенно повлиять на качество блистеров, особенно при работе с термоусадочным материалом. Поэтому, важно учитывать климатические условия, особенно при установке оборудования в неспециализированных помещениях.

Иногда проблема возникает из-за неправильной настройки системы охлаждения. Недостаточная или неравномерная охлаждение приводит к деформации или образованию складок на блистере. Мы предлагаем комплексный подход к решению подобных проблем, начиная от диагностики и заканчивая оптимизацией параметров работы машины.

Выбор оборудования: на что обратить внимание

При выборе **блистерной упаковочной машины** важно учитывать не только производительность и функциональность, но и надежность оборудования, а также доступность запасных частей и сервисной поддержки. Не стоит гнаться за самой низкой ценой – это может привести к большим проблемам в будущем.

Важным критерием является квалификация персонала, обслуживающего и ремонтирующего оборудование. Мы всегда стараемся предоставлять нашим клиентам не только оборудование, но и обучение персонала, а также гарантийное и послегарантийное обслуживание. Это позволяет минимизировать простои и обеспечить бесперебойную работу.

Например, мы сотрудничаем с компанией, которая специализируется на производстве высококачественных формирующих инструментов для блистерных машин. Это позволяет нам предлагать нашим клиентам не только комплексные решения, но и возможность использовать самые современные технологии.

Оптимизация производственного процесса

Эффективная работа **блистерной упаковочной машины** – это не только правильная настройка параметров, но и оптимизация всего производственного процесса. Например, важно правильно организовать подачу материала, обеспечить его равномерное распределение и избежать замятий. Оптимальная длина и толщина пленки также имеют большое значение.

Мы часто консультируем наших клиентов по вопросам оптимизации производственного процесса, включая выбор правильного типа пленки, настройку системы подачи материала и оптимизацию параметров работы машины. Это позволяет им увеличить производительность, снизить затраты и улучшить качество продукции.

Не стоит недооценивать важность профилактического обслуживания оборудования. Регулярная очистка, смазка и замена изношенных деталей позволяют продлить срок службы машины и избежать дорогостоящих ремонтов.

Реальные примеры и уроки

Однажды мы столкнулись с проблемой на заводе, занимающемся упаковкой пищевых продуктов. Их **блистерная упаковочная машина** постоянно ломалась, что приводило к значительным простоям и потерям продукции. При детальном анализе выяснилось, что причиной проблемы была неисправность системы охлаждения, которая недостаточно эффективно отводила тепло от формирующего инструмента. После замены системы охлаждения и оптимизации параметров работы машины, простои были сведены к минимуму, а производительность значительно возросла.

Еще один случай – клиент, который пытался самостоятельно ремонтировать машину, не имея достаточной квалификации. В результате, он не только не решил проблему, но и повредил ряд деталей, что привело к еще более дорогостоящему ремонту. Это показывает, что важно доверять профессионалам и не пытаться самостоятельно ремонтировать сложное оборудование.

Все эти случаи – ценные уроки, которые помогают нам совершенствовать наши решения и предлагать нашим клиентам наиболее эффективные и надежные системы упаковки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вертикальная машина для упаковки и запечатывания коробок YJY-650

Вертикальная машина для упаковки и запечатывания коробок YJY-650 -

Автоматическая картонажная машина для алюминиевых пластиковых панелей

Автоматическая картонажная машина для алюминиевых пластиковых панелей -

Автоматическая картонажная машина DZH-300

Автоматическая картонажная машина DZH-300 -

Автоматическая картонажная машина для мыла/зубной пасты

Автоматическая картонажная машина для мыла/зубной пасты -

Автоматическая картонажная машина для бутылок

Автоматическая картонажная машина для бутылок -

Автоматическая картонажная машина для бутылок DZH-260

Автоматическая картонажная машина для бутылок DZH-260 -

Линия упаковки презервативов в пакетики

Линия упаковки презервативов в пакетики -

Автоматическая картонажная машина DZH-400S

Автоматическая картонажная машина DZH-400S -

Автоматическая картонажная машина DZH-260S

Автоматическая картонажная машина DZH-260S -

Машина для упаковки блистеров для таблеток DPP-260

Машина для упаковки блистеров для таблеток DPP-260 -

Автоматическая картонажная машина для алюминиевых пластиковых панелей DZH-260

Автоматическая картонажная машина для алюминиевых пластиковых панелей DZH-260 -

Подушечная термоусадочная упаковочная машина

Подушечная термоусадочная упаковочная машина

Связанный поиск

Связанный поиск- Цена небольшой упаковочной машины для подушек

- Купить Картонирующая машина для мазей

- Производитель OEM упаковочной машины RT UM GSH

- Китайские производители машин для обмотки подушек

- Китай завод упаковочной машины 250

- OEM упаковочная машина оборудование

- Завод целлофановой машины

- Производитель машины для упаковки мыльных мазей в Китае

- Горизонтальная упаковочная машина флоу-типа

- Китай подушка упаковка машина завод для продажи