Завод по производству машин для упаковки в пленку OEM

На рынке упаковочного оборудования, особенно в сегменте производство машин для упаковки в пленку OEM, часто встречается упрощенное понимание. Многие считают, что заказ – это просто кастомизация существующей модели. Это не совсем так. Создание эффективного, экономичного и надежного оборудования под заказ – это комплексная задача, требующая глубокого понимания процессов, материалов и, конечно, пожеланий клиента. Я смотрю на этот процесс как на инженерное сотрудничество, а не как на простую сборку.

Понимание специфики заказа: первый шаг к успеху

Все начинается с детального понимания потребностей клиента. Недостаточно просто знать, какой тип пленки он использует и какой объем производства планирует. Важно понять сложность упаковки: это гибкая упаковка для пищевой промышленности, фармацевтики, косметики? Какие требования к герметичности, скорости, точности намотки? Например, недавно мы работали с компанией, которая хотела упаковывать чувствительный к влаге порошок. Очевидно, нужна была система контроля влажности и герметизация, что значительно усложнило задачу, но и повысило ценность решения.

И вот тут возникают сложности. Клиент может не осознавать всех технических нюансов, не понимать взаимосвязи между различными компонентами машины. Задача инженера – не только разработать технологию, но и донести до клиента необходимость определенных решений, объяснить их последствия. Мы часто видим, как клиенты изначально заказывают 'дешевую' машину, а потом жалеют о потраченном времени и деньгах из-за низкого качества или неэффективности.

Проектирование и разработка: баланс между функциональностью и стоимостью

Когда требования понятны, начинается проектирование. Мы используем современное CAD-моделирование для визуализации и анализа конструкции. Важно учитывать не только функциональные аспекты, но и стоимость производства. Использование стандартных компонентов, где это возможно, помогает снизить затраты, но иногда необходимо разрабатывать уникальные элементы для достижения требуемых характеристик. Например, в одном проекте мы разработали нестандартную систему намотки, которая позволила увеличить производительность на 20% при сохранении качества упаковки. Это потребовало значительных усилий, но в итоге окупилось.

Особенно тщательно мы подходим к выбору материалов. Они должны быть устойчивы к воздействию используемых пленок, не вызывать загрязнения продукта и иметь достаточную прочность. Использование некачественных материалов – это прямой путь к поломкам и простою оборудования. Один раз мы столкнулись с проблемой: клиент использовал пленку с высокой адгезией, а мы выбрали неподходящее покрытие для валиков. В итоге валики быстро износились, и пришлось их менять. Это был дорогостоящий урок.

Производство и контроль качества: соблюдение стандартов

После разработки проект отправляется на производство. У нас есть собственная производственная база, где мы изготавливаем все компоненты оборудования. Мы строго следим за качеством каждого этапа производства, используем современное оборудование и проводим регулярный контроль. Мы понимаем, что от качества сборки зависит надежность и долговечность всей машины. Важна не только сборка деталей, но и качественная сварка, покраска и монтаж электрических компонентов.

Контроль качества – это не только проверка готовой машины на соответствие техническим требованиям. Это и проверка отдельных узлов и механизмов, проведение испытаний на нагрузку и вибрацию. Мы используем различные методы контроля, включая визуальный осмотр, измерения и функциональные тесты. Например, мы используем спектральный анализатор для контроля качества сварных швов, чтобы убедиться в их прочности и герметичности.

Обслуживание и поддержка: долгосрочные партнерские отношения

Наш подход к бизнесу – это не просто продажа оборудования, а построение долгосрочных партнерских отношений с клиентами. Мы предлагаем полный спектр услуг, включая техническую поддержку, обучение персонала, поставку запасных частей и сервисное обслуживание. Мы понимаем, что даже самое надежное оборудование требует регулярного обслуживания и своевременной замены изношенных деталей.

Иногда возникают проблемы, которые не могут быть решены удаленно. В таких случаях мы выезжаем на объект клиента для диагностики и ремонта. Мы стремимся решать проблемы максимально быстро и эффективно, чтобы минимизировать простои производства. Мы всегда готовы предоставить консультацию по вопросам эксплуатации и обслуживания оборудования.

Что важно помнить при заказе производство машин для упаковки в пленку OEM

В заключение хочется подчеркнуть, что успешный проект по разработке и производству производство машин для упаковки в пленку OEM требует тесного сотрудничества между клиентом и производителем. Не стоит экономить на детальном планировании и проектировании. Важно выбрать надежного партнера, который имеет опыт работы в вашей отрасли и понимает ваши потребности. Наши клиенты часто обращаются к нам с просьбой оптимизировать существующие линии упаковки, повысить их производительность и надежность. Мы всегда готовы предложить индивидуальное решение, которое будет соответствовать вашим требованиям и бюджету.

ООО Чжэцзян Хайчжун Машины (https://www.haichina.ru/) – это компания с многолетним опытом работы в сфере производства упаковочного оборудования. Мы специализируемся на разработке и производстве оборудования под заказ, а также на поставке запасных частей и сервисной поддержке. Мы всегда рады новым проектам и готовы предложить вам оптимальное решение для вашей производственной задачи.

Опыт с автоматическими упаковочными линиями

Регулярно работаем с автоматизированными линиями, включая интегрированные решения с подачей, намоткой, маркировкой и другими дополнительными функциями. Нам приходилось адаптировать существующие платформы, оптимизировать скорость и точность, внедрять системы автоматической диагностики.

Внедрение новых технологий

Активно внедряем новые технологии, такие как машинное зрение и искусственный интеллект, для повышения качества упаковки и автоматизации процессов контроля. Например, сейчас работаем над проектом с системой машинного зрения, которая автоматически проверяет качество шва и выявляет дефекты пленки.

Проблемы интеграции с существующими системами

Часто возникает проблема интеграции нового оборудования с существующими производственными линиями и системами управления. Важно обеспечить совместимость оборудования и программного обеспечения, чтобы избежать сбоев в работе. Для этого мы используем открытые стандарты и разрабатываем гибкие интерфейсы для подключения к другим системам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Автоматическая картонажная машина DZH-400

Автоматическая картонажная машина DZH-400 -

Высокоскоростная челночная подушечная упаковочная машина GZP-180

Высокоскоростная челночная подушечная упаковочная машина GZP-180 -

Автоматическая картонажная машина DZH-120

Автоматическая картонажная машина DZH-120 -

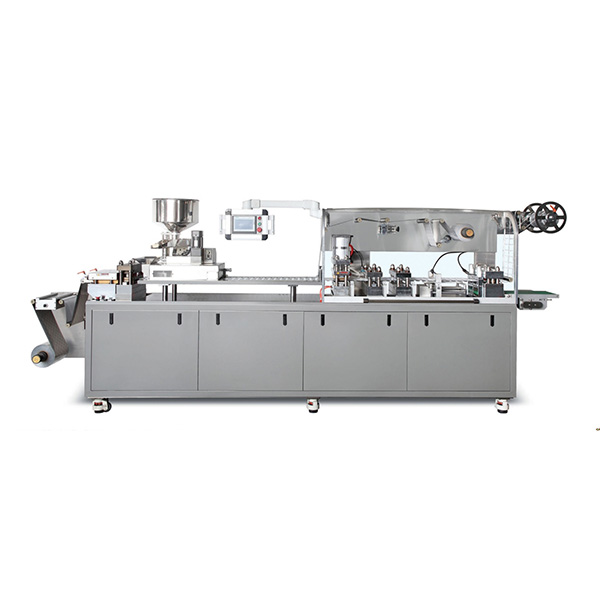

Машина для упаковки блистеров для таблеток DPP-260

Машина для упаковки блистеров для таблеток DPP-260 -

Автоматическая машина для наполнения и запайки туб

Автоматическая машина для наполнения и запайки туб -

Автоматическая картонажная машина DZH-300

Автоматическая картонажная машина DZH-300 -

Высокоскоростная челночная подушечная упаковочная машина GZP-150

Высокоскоростная челночная подушечная упаковочная машина GZP-150 -

Роторная подушечная упаковочная машина DZP-400E

Роторная подушечная упаковочная машина DZP-400E -

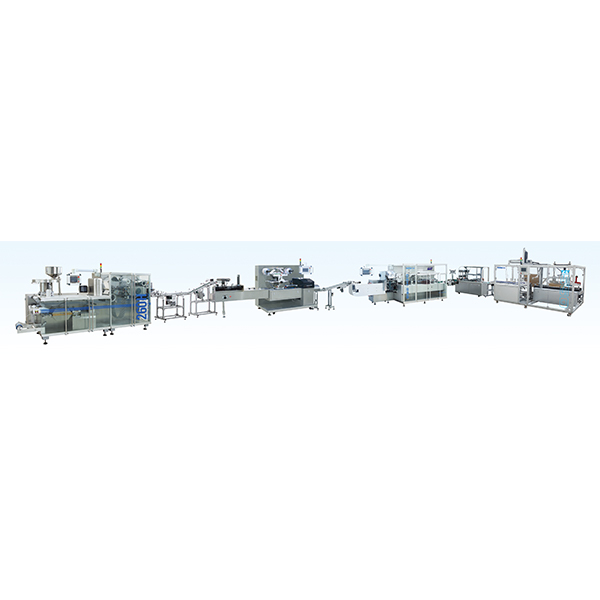

Упаковочная линия HCL-260

Упаковочная линия HCL-260 -

Автоматическая картонажная машина для бутылок

Автоматическая картонажная машина для бутылок -

Автоматическая картонажная машина для мыла/зубной пасты

Автоматическая картонажная машина для мыла/зубной пасты -

Трехмерная упаковочная машина 2ТМР200В

Трехмерная упаковочная машина 2ТМР200В

Связанный поиск

Связанный поиск- Отличная машина для упаковки хлеба

- OEM настольная упаковочная машина

- Пищевая подушечная упаковочная машина

- Поставщики OEM Картонная упаковочная машина

- ведущая машина для блистерной упаковки

- OEM упаковочная машина характеристики завод

- Китай поток обертывания машины цены

- Производители ручных машин для блистерной упаковки

- настройка упаковочной машины

- OEM конфорки типа подушки упаковочная машина цена